Le stock fantôme : définition et résolution

Le stock fantôme est l’un des problèmes majeurs en logistique. L’écart entre la quantité de stock qui se trouve physiquement dans le magasin ou l’entrepôt et celle enregistrée dans le système informatique peut entraîner d’importantes pertes pour l’entreprise.

Dans cet article, nous définissons la notion de stock fantôme et notamment, comment le détecter à temps afin qu’il n’affecte pas la préparation et l’expédition des commandes.

Définition de stock fantôme

La notion de « stock fantôme » de l’anglais phantom inventory, désigne les écarts entre le stock physique dans le magasin ou l’entrepôt et le stock enregistré informatiquement. Autrement dit, c’est le stock qui est indiqué comme étant disponible dans la base de données mais qui, en raison d’une erreur de gestion humaine, ne l’est pas.

Cet écart entre le stock enregistré et le stock réel signifie que, par exemple, des commandes sont confirmées mais elles ne peuvent être livrées au client en raison d’indisponibilité du produit. Lors de la collecte du produit, l’opérateur constatera qu’il n’y a pas assez de stock et le signalera. Il peut également entraîner des problèmes dans l’approvisionnement en matières premières des lignes de production, pouvant à terme suspendre la fabrication d’un produit.

Un écart entre les deux types de stocks signifie que les demandes de réapprovisionnement, c’est-à-dire le point de commande ou reorder point en anglais, ne sont pas passées en temps voulu, provoquant des ruptures de stock (lorsqu’ils sont reportés) ou du sur-stock (lorsqu’ils sont avancés, car le nombre d’unités comptabilisées est inférieur au nombre réel).

Le stock fantôme résulte généralement d’erreurs dans la gestion manuelle de la marchandise. Ce problème survient généralement dans les entrepôts ayant une large gamme de références par exemple, dans le e-commerce ou le retail. Par conséquent, le stock fantôme concerne à la fois les entrepôts et les commerces.

Le stock fantôme est devenu un problème logistique majeur car il entraîne directement une rupture de stock qui empêche la livraison de la commande dans les délais et conditions préalablement convenus avec le client. Il peut également entraver l’exécution de l’ordre de fabrication selon la nomenclature (Bill of Materials ou BOM) pour la production définie.

Comment réduire le stock fantôme ?

Le stock fantôme est généralement la conséquence d’erreurs humaines de natures très variées ; comme le déplacement de marchandises d’un emplacement à un autre sans enregistrement de la modification, la dissimulation involontaire d’un produit, la confusion lors de la collecte de références d’apparence similaire, le travail réalisé enregistré uniquement dans la mémoire de l’opérateur et qui conduit à une erreur dans le nombre d’unités ou même dans le produit, les erreurs de saisie de données dans le système, les vols, etc. Si l’inventaire est dressé avec Excel, manuellement sur papier ou avec un logiciel rudimentaire, le risque d’avoir un stock fantôme découlant des erreurs énoncées précédemment est plus grand.

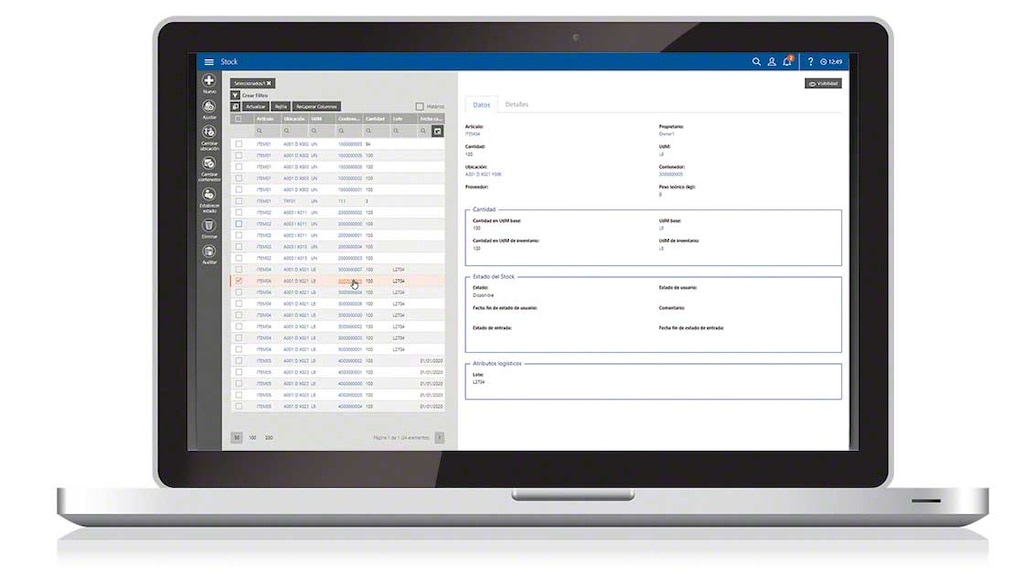

L’installation d’un logiciel avancé de gestion des stocks, tel qu’un logiciel de gestion d’entrepôt (WMS), limite considérablement ce type d’anomalie.

Un WMS organise les tâches des opérateurs et veille à ce qu’elles soient correctement exécutées. Par exemple, lors la réception des marchandises, le logiciel envoie des instructions étape par étape pour que les unités reçues soient correctement enregistrées, manipulées et, enfin, stockées au bon emplacement. Il évite également de sauter des étapes entraînant des erreurs. En scannant simplement le code-barres ou en confirmant sur le terminal, l’opérateur valide qu’il a pris le bon produit et l’a bien déposé à l’emplacement assigné.

Une autre étape qui génère souvent des erreurs est la préparation de commandes. Là encore, l’objectif est de minimiser l’intervention humaine en automatisant la prise de décision et en simplifiant les mouvements des opérateurs. Les technologies et dispositifs d’assistance au picking telles que le pick-to-light ou le voice picking sont indispensables pour éliminer le risque de stock fantôme en guidant l’opérateur dans chaque tâche de manière simple et intuitive. Ces systèmes équipés d’indicateurs lumineux, signalent où un produit doit être prélevé et en quelle quantité.

Une option plus performante est celle des stations de picking à haut rendement. Les produits sont stockés dans des bacs et un transstockeur miniload manipule automatiquement le bac des rayonnages, le transférant immédiatement vers les postes de picking. L’opérateur, sans avoir à se déplacer doit uniquement prélever du bac devant lui les unités indiquées et les déposer dans un autre.

Dans tous les cas, l’objectif est de simplifier au maximum les opérations, pour minimiser le risque d’erreur liée à la gestion humaine.

Automatisation : la solution idéale pour éliminer les erreurs de gestion humaine

Le WMS et les systèmes d’assistance au picking réduisent considérablement le risque d’erreur. Cependant, seuls les entrepôts automatisés peuvent certifier qu’aucune erreur humaine n’est commise, car toutes les opérations sont robotisées et la présence humaine est limitée à l’administration et à la supervision. Cela est particulièrement évident dans les entrepôts automatisés pour palettes.

Dans ces installations, lorsqu’une palette entre dans l’enceinte du bâtiment, elle doit passer par un poste d’inspection d’entrée (PIE), dont la fonction est de vérifier le bon état des marchandises et de valider que le produit correspond à celui répertorié dans le système. Ensuite, les convoyeurs déplacent de manière autonome la charge jusqu’au point requis dans l’entrepôt. Enfin, les transstockeurs pour palettes automatisent l’extraction et le dépôt des marchandises dans les rayonnages. Pour l’expédition des marchandises, le processus est répété mais de façon inverse.

Toutes ces actions sont exécutées sans aucune intervention d’un opérateur et sont contrôlées par le logiciel de gestion d’entrepôt, le WMS, qui vérifie que les bonnes marchandises sont manipulées et qui supervise les mouvements dans l’entrepôt. De cette manière, il est pratiquement impossible de voir apparaître des stocks fantômes.

D’autre part, un entrepôt automatisé permet non seulement d’éviter toute erreur d’inventaire, mais aussi d’augmenter considérablement les performances de l’installation et de maximiser la capacité de stockage (on peut travailler à une plus grande hauteur et réduire l’espace entre les rayonnages).

Il est possible d’en finir avec les stocks fantômes

Le stock fantôme représente un inconvénient majeur pour les entreprises. Pour cette raison, les opérations manuelles sont remplacées par des dispositifs automatisés qui assurent la fiabilité et la sécurité de tous les processus.

L’installation d’un WMS est la première étape vers l’élimination des stocks fantômes. Le système surveille tous les mouvements de marchandise et guide les opérateurs lors du réapprovisionnement des stocks, évitant ainsi toute erreur humaine. Si l’on souhaite limiter davantage l’intervention humaine, les systèmes de stockage automatisés coordonnés par un WMS sont la solution idéale. Ils garantissent un contrôle total des stocks de l’entrepôt et les marchandises ne sont plus perdues ou endommagées. Afin d’éliminer la marge d’erreur dans le comptage des stocks, l’automatisation des processus joue un rôle clé.

Nos solutions de stockage automatisé peuvent être combinées avec Easy WMS, le logiciel de gestion d’entrepôt de Mecalux, pour une fiabilité maximale dans l’enregistrement des stocks. Les opérations automatisées résolvent ce problème et empêchent l’apparition de stock fantôme. Contactez-nous et un expert vous proposera une solution personnalisée pour éliminer ce type de stock de votre entrepôt.